1. Описание МДИ

1.1. Свойства

1.2. Обращение, транспортировка, хранение

1.3. Получение

2. Применение

2.1 Применение по отраслям

2.2 Применение по видам

Описание

Понятие МДИ объединяет три основные группы продуктов: полимерный МДИ, мономерный МДИ и модифицированный МДИ.

1.1. Свойства МДИ.

МДИ – представитель класса органических изоцианатов (точнее диизоцианатов): веществ, содержащих в структуре функциональную группу

–N=C=O, реакционная способность которой, обуславливает широкое применение таких соединений.

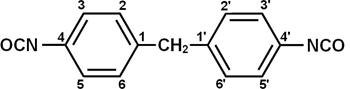

Рис. 1. 4,4'-МДИ

4,4'-Дифенилметадиизоцианат (МДИ, MDI)

[4,4'-диизоцианатодифенилметан, метилен-бис-(4-фенилизоцианат), 4,4’-diphenylmethane diisocyanate]

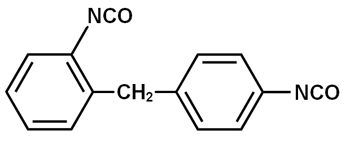

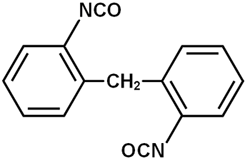

Бесцветные кристаллы с температурой плавления 40°С, температурой замерзания 38°С, температурой кипения 190°С.(добавить плотность) Растворим в большинстве органических растворителей; реагирует с водой и спиртами. МДИ имеет три изомера, 4,4’-МДИ (Рис.1), 2,4’-МДИ (Рис. 2.) и 2,2’-МДИ (Рис. 3.), и может быть полимеризирован для получения олигомеров с количеством звеньев в цепи от трех и выше.

Мономерный МДИ [ММДИ, чистый МДИ, MMDI, pure MDI] представляет собой смесь 4,4’-, 2,4’- и 2,2’-изомеров. Основу — 98% — составляет 4,4’-МДИ.

Рис. 2. 2,4'-МДИ

Рис. 3. 2,2'-МДИ

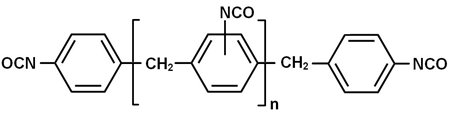

Рис. 4. Полимерный МДИ

Полимерный МДИ [сырой МДИ, полиизоцианат, ПИЦ, ПМДИ, «компонент В», PMDI crude MDI, Polymethylene polyphenyl polyisocyanate].

Название «полимерный МДИ» не вполне соответствует действительности. ПМДИ не является полимером. Полимерный МДИ представляет собой от светло- до темно-коричневого цвета жидкую смесь дифенилметан-4,4'-диизоцианата с его изомерами и гомологами. Соотношение чистого МДИ и полимерного МДИ около 40/60%. Температура замерзания ниже -20 °С, температурой кипения 200-208 °С. Плотность (25 °С) 1.22-1.25 кг/л

1.2. Обращение, транспортировка, хранение.

Обращение.

При обращении и хранении должны соблюдаться соответствующие меры безопасности и использоваться специальная защитная одежда.

МДИ токсичен. Помещение должно иметь необходимую вентиляцию. Избегать контакта кожей и глазами, не вдыхать испарение. Это вещество может вызвать астматические реакции даже из-за единичного вдоха низкой концентрации. Пары горящего МДИ могут быть очень опасными. Чувствительность: МДИ медленно реагирует с водой с образованием углекислого газа. Этот газ может привести к расширению запечатанного контейнера и к возможному прорыву. Если бочка герметична, осторожно отвинтить пробку, чтобы уменьшить давление, прежде чем ее снять.

Контейнеры с этим веществом могут быть взрывоопасными, будучи пустыми. Следует избегать экстремального воздействия холода и прямых солнечных лучей. Нельзя наливать вещество в грязный или мокрый контейнер. Нельзя есть, пить и курить на рабочем месте.

Транспортировка (Полимерный МДИ).

Наливом в цистернах, в бочках (со специальным антикоррозионным покрытием) разового пользования емкостью 250 кг. Класс опасности – не классифицируется.

Транспортировка (Мономерный МДИ).

В бочках (со специальным антикоррозионным покрытием) разового пользования емкостью 225 кг. Класс опасности – не классифицируется.

Транспортироваться должен в рефконтейнерах (холодильная камера) при поддержании постоянной температуры -20С.

Хранение (Полимерный МДИ).

Рекомендуемая температура хранения 5÷35ºС.

Возможная температура хранения -20÷35ºС (кратковременно до 50 ºС).

При хранение выше 50ºС необратимо образуется нерастворимый кристаллический осадок.

В плотно запечатанных контейнерах.

Хранить в закрытом, хорошо проветриваемом помещении.

Избегать попадания воды и влаги.

После вскрытия контейнеры должны быть закрыты и опечатаны с газообразным азотом или сухим воздухом.

При хранении на открытом воздухе, контейнер должен быть покрыт водонепроницаемыми холстом, чтобы избежать

попадания дождя.

Гарантийный срок хранения 6 месяцев.

При правильном хранении срок может быть увеличен до 9-12 месяцев.

Хранение (Мономерный МДИ).

Рекомендуемая температура хранения -20ºС.(для некоторых применений возможно -10ºС).

При хранение выше -5ºС необратимо образуется полимер.

В плотно запечатанных контейнерах.

Хранить в закрытом, хорошо проветриваемом помещении.

Избегать попадания воды и влаги.

После вскрытия контейнеры должны быть закрыты и опечатаны с газообразным азотом или сухим воздухом.

При хранении на открытом воздухе, контейнер должен быть покрыт водонепроницаемыми холстом, чтобы избежать

попадания дождя.

Гарантийный срок хранения 2 месяцев.

При правильном хранении срок может быть увеличен до 6 месяцев.

1.3. Получение

В общем, технология получения МДИ заключается в нитровании бензола до нитробензола, затем гидрировании нитробензола до анилина, который затем конденсируют с формальдегидом с образованием дифенилметандиамина. Далее дифенилметандиамин вводят во взаимодействие с фосгеном в среде инертного растворителя. МДИ отгоняют при пониженном давлении и транспортируют в расплавленном или твердом состоянии.

Более подробно цепочка производства МДИ описывается следующими реакциями:

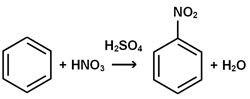

Все начинается с базового сырья – бензола. Из него получают нитробензол.

Рис. 5. Нитрование бензола

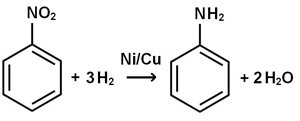

Далее в промышленности получают анилин одним из трех используемых сейчас способов.

1. Основной способ синтеза анилина - каталитическое (Ni/Cu) восстановление нитробензола водородом в газовой или жидкой фазе.

Рис. 6. Гидрирование бензола

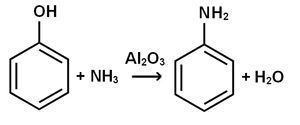

2. Анилин получают также аммонолизом фенола.

Рис. 7. Аммонолиз фенола

Конкурентоспособность метода зависит от доступности фенола в сравнении с нитробензолом.

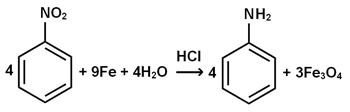

3. Применяемый до сих пор некоторыми компаниями метод производства - восстановление нитробензола нагреванием с чугунной стружкой в присутствии небольшого количества соляной кислоты непрерывным способом:

Рис. 8. Восстановление нитробензола чугунной стружкой

Получающийся при этом оксид железа обрабатывают термически для получения железоокисных пигментов.

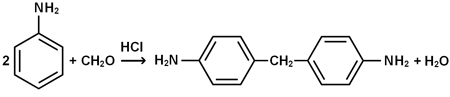

Все промышленные способы получения МДИ включают:

а) синтез 4,4'-диаминодифенилметана (дифенилметандиамина):

реакция (1)

Рис. 9. Первый этап синтеза МДИ

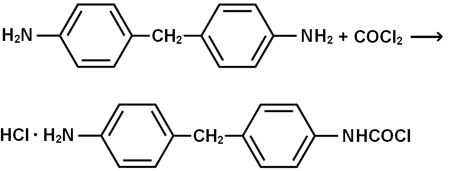

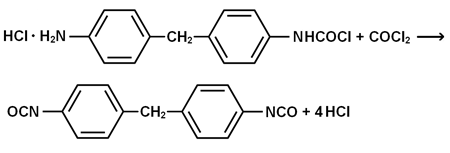

б) фосгенирование 4,4'-диаминодифенилметана:

реакция (2)

реакция (3)

Рис. 10. Второй этап синтеза МДИ

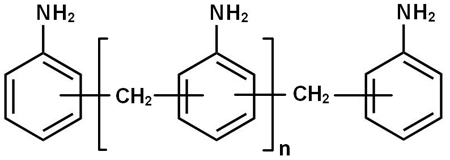

Реакцию (1) ведут при молярном соотношении анилин:CH2O, равном (1,5-6):1, и анилин:НСl, равном 1:1. При большом избытке анилина в реакции (1) получают 4,4'-диаминодифенилметан (в котором могут быть примеси 2,4'- и 2,2'-изомеров); с уменьшением молярного соотношения анилин:CH2O образуется также смесь продуктов дальнейшей конденсации – так называемый полиметиленполифениламин

(Рис. 9, где n = 0-2; CH2-группы связывают бензольные кольца в положениях 4 и 2).

Рис. 11. Полиметиленполифениламин.

Фосгенирование проводят жидкофазно обычно в среде хлорбензола, в одном реакторе под давлением или чаще всего в каскаде реакторов без давления, в которых при 0-30°С ведут сначала "холодное" (реакция 2), а затем при 70-125°С "горячее" фосгенирование (реакция 3). Образующийся НСl поглощают водой (и получают 30-36%-ную соляную кислоту) или используют для гидрохлорирования. Из 4,4'-диаминодифенилметана получают чистый МДИ, из полиметиленполифениламина - полиметиленполифенилизоцианат (полиизоцианат), представляющий собой смесь изоцианатов (маслянистая темно-коричневая жидкость, содержащая обычно 50-55% чистого МДИ). Часто получают два товарных продукта: из смеси после фосгенирования отгоняют в вакууме часть МДИ, оставляя в кубовом остатке полиизоцианат нужного состава.

Полимерный МДИ производится в кол-ве 80% от общего объема производства его и чистого МДИ.

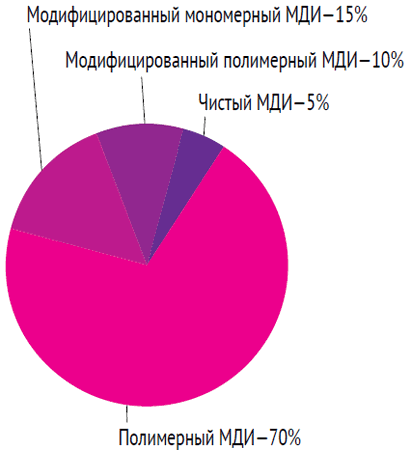

Рис. 12. Структура мирового производства МДИ по типу

Технологии получения изоцианатов монополизированы.

Из-за высокой доходности данного производства западные компании неохотно продают производственные лицензии другим странам.

Крупнейшие производители изоцианатов имеют в своем промышленном комплексе установки синтеза всех сырьевых компонентов начиная с бензола. Они сами делают нитробензол, анилин, фосген.

Другие компании используют нитробензол или анилин в качестве сырья.

Для производства изоцианатов требуется большое количество воды. От этого зависит расположение производственных точек, которые сосредоточены по побережьям морей. Экономически нецелесообразно строительство производства менее 200-300 т.т. В том числе, в силу необходимости наличия громоздких установок для утилизации отходов.

Применение

МДИ – сырье для производства различных видов полиуретанов.

Продукты из полиуретанов прочно вошли в нашу жизнь, поэтому в будущем их производство, несомненно, будет расширяться.

2.1 Применение по отраслям.

Ежегодно порядка 86% потребления МДИ приходится на пенополиуретаны. Жесткие ППУ, крупнейшая область применения МДИ. На строительство приходится около 60% их потребления.

Наиболее важными сферами применения ПУ являются:

1. Холодильная техника (тепло-, хладоизоляция бытовых и торговых холодильников и морозильников, водонагревателей, складов, хранилищ пищевых и сельхозпродук¬тов, а также авторефрижераторов и железнодорожных вагонов-рефрижераторов типа «термос»);

2. Строительство промышленных и гражданских объектов (использование пенополиуретанов в составе сэндвич-панелей, теплоизоляция наружных стен, внутренняя изоляция кровли, изоляция оконных проемов, дверей и т.д.);

3. Трубопроводный транспорт (теплоизоляция мазуто- и нефтепроводов, высокоэффективная изоляция низкотемпературных трубопроводов);

4. Тепловые сети населенных пунктов (теплоизоляция жестким пенопо-лиуретаном трубопроводов горячего водоснабжения при новой прокладке или при капитальном ремонте с использованием различных технологических приемов методами заливки и напыления);

5. Древесные плиты (МДИ также используется в качестве связующего для древесных материалов, литейных форм и резины. В частности, дифенилметандиизоцианат широко используется в производстве пенополиуретана, применяемого в качестве связующего для OSB-плит. OSB-плиты сейчас широко используются вместо фанеры и стали быстро растущим сектором потребления МДИ.)

6. Радио и электротехника (придание вибростойкости различным элек-трическим устройствам, гидрозащита контактных соединений при одновременно хороших электроизоляционных и диэлектрических свойствах жестких пенополиуретанов конструкционного типа);

7. Автомобилестроение (автомобильные компоненты с микроячеистой структурой — бамперы, кузовные панели, спойлеры и элементы внешней отделки. Полиуретановые детали помогают производителям сократить вес автомобилей.)

Также можно упомянуть самолетостроение, вагоностроение и т.д. (формованные детали внутреннего интерьера на основе эластичных, полужестких, интегральных, термоформуемых пено¬полиуретанов);

8. CASE (Coatings, Adhesives, Sealants, Elastomers)

Полиуретановые клеи используются для склеивания гибких материалов, резины, текстиля и кожи. Их применяют для соединения металлических изделий, а также для склеивания металла с резиной и пластмассой. Полиуретановые краски используются для защиты широкого спектра поверхностей. В частности, полиуретаны обеспечивают хороший блеск и устойчивость к царапинам автомобильной покраски. Полиуретановые эластомеры находят применение в толстопленочных покрытиях, фильтрах и обувных подошвах. Из них изготавливают виброгасящие детали, ролики, колеса, шины для роликовых коньков и скейтбордов.

2.2 Применение по видам МДИ:

Коммерчески используются следующие виды МДИ:

Полимерный

Мономерный

Модифицированный

Специальный

Виды отличаются содержанием изомеров, степенью полимеризации, %-ным содержанием NCO групп, вязкостью, функциональностью и др. дополнительным параметрам.

Основной областью применения, полимерного МДИ является производство трех основных типов пенополиуретанов: эластичных, полужестких и жестких. Полимерный МДИ имеет самое широкое применение, охватывающее производство строительной теплоизоляции, сидений автомобилей и мебели, термоизоляции холодильных систем и труб, искусственной древесины, деталей интерьера автомобилей и т.д.

Также служит сырьем для клеев, связующим при получении древесностружечных плит (ОСП(OSB)).

Мономерный МДИ имеет наибольшую степень чистоты по сравнению с другими МДИ. Из наиболее чистого МДИ (> 98%) получают эластичное полиуретановое волокно (спандекс), специальные покрытия (краски), из 90-95%-ного МДИ – литьевые уретановые эластомеры (обувные подошвы), волокна, полужесткие пенополиуретаны, его применяют также для обработки тканей и получения искусственных кож.

МДИ нередко модифицируют, чаще всего нагреванием с фосфорорганическими катализаторами; при этом часть продукта превращается в карбодиимид (OCNC6H4CH2C6H4N=)2С, что препятствует кристаллизации МДИ.

Модифицированный МДИ используется для адгезивов, электромагнитных термоизолирующих материалов, воздушных фильтров автомобилей, спортивной обуви, покрытий теннисных кортов, медицинского оборудования и т.д.

Марки специального МДИ разрабатываются с целью придания конечному изделию заданных свойств. Используются в основном для специализированных областей, таких как производство различных автокомпонентов, строительных материалов и продукции медицинского назначения.